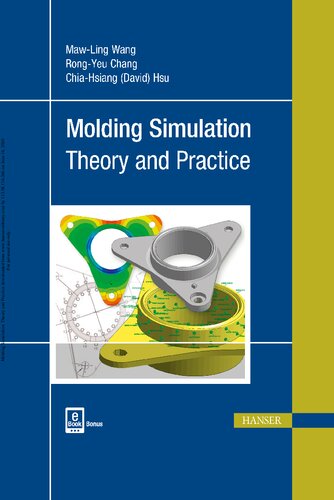

Plastics can be casted because of their ductility and plasticity. Therefore, plastics have been widely used in daily life and become a necessary part of the current world. The source of plastic products comes from customers’ “needs”, which are then developed to “design concepts”. Such design concepts will be delivered to product designers for product design before being handed over to mold designers for mold design and development, as shown in Figure 1.1. There are four stages from product development to mass production: 1. Design product drawings according to its functions, appearance, material, and processes, and hand over to mold factories for the design and manufacturing of molds. 2. Mold designers undertake discussion, drawing design, machining, mold-clos�ing, and other procedures upon receiving product drawings, samples, or rele�vant specifications regarding material, weight, color, etc., which are used to manufacture the molds based on the conclusions made in the mold manufactur�ability meeting. The manufactured molds will be delivered to molding factories for mold test, modification, and detection

چکیده فارسی

پلاستیکها را میتوان به دلیل شکلپذیری و انعطافپذیری ریختهگری کرد. از این رو پلاستیک ها به طور گسترده در زندگی روزمره مورد استفاده قرار گرفته اند و به بخشی ضروری از دنیای کنونی تبدیل شده اند. منشأ محصولات پلاستیکی از «نیازهای» مشتریان ناشی میشود که سپس برای «مفاهیم طراحی» توسعه مییابند. چنین مفاهیم طراحی برای طراحی محصول قبل از تحویل به طراحان قالب برای طراحی و توسعه قالب، همانطور که در شکل 1.1 نشان داده شده است، به طراحان محصول تحویل داده می شود. از توسعه محصول تا تولید انبوه چهار مرحله وجود دارد: 1. نقشه های محصول را با توجه به عملکرد، ظاهر، مواد و فرآیندهای آن طراحی کنید و برای طراحی و ساخت قالب به کارخانه های قالب تحویل دهید. 2. طراحان قالب پس از دریافت نقشه های محصول، نمونه ها یا مشخصات مربوط به مواد، وزن، رنگ و غیره که برای ساخت قالب ها استفاده می شود، بحث، طراحی نقشه، ماشین کاری، بستن قالب و سایر رویه ها را انجام می دهند. بر اساس نتیجه گیری در جلسه توانایی تولید قالب. قالب های تولید شده برای آزمایش قالب، اصلاح و تشخیص به کارخانه های قالب گیری تحویل داده می شود

ادامه ...

بستن ...

4 References [1] J. H. Lau, C. Wong, J. Prince, Electronic Packaging: Design, Materials, Process, and Reliability, Wash�ington, D. C.: McGraw-Hill Professional, USA, (1998). [2] M.-B. Tian, Electronic Packaging Technology for Semiconductor Device, Taipei: Wu-Nan Book Inc., Taiwan, (2005). [3] D. Zhenyu, “System-level package with embedded PCB supply chain issues exist fan-out wafer-lev�el package will be advanced packaging technology development points,” DIGITIMES Inc., Jun 2, 2015. http://digitimes.com.tw/tw/rpt/rpt_show.asp?cnlid=3&v=20150602-201. 508 17 Integrated Circuit Packaging [4] X.-W. Chen, Electronic Packaging Technology and Materials, Taipei: Gau Lih Books Co., Taiwan, (2004). [5] Z. Zhang, C. P. Wong, “Recent Advances in Flip-Chip Underfill: Materials, Process, and Reliability” IEEE Transactions on Advanced Packaging, (2004), 27, pp. 515–524. [6] J. Brackbill, D. Kothe, C. Zemach, “A Continuum Method for Modeling Surface Tension” Journal of Computational Physics, (1992), 100, pp. 335–354. [7] S. Han, K. K. Wang, “A Study on Wire Sweep in Encapsulation of Semiconductor Chips Using Sim�ulated Experiments” Journal of Electronic Packaging, (1995), 117, pp. 178–184. [8] M. W. Lee, W. K. Jung, E. S. Sohn, J. Y. Lee, C. H. Hwang, C. H. Lee, “A Study on the Rheological Char�acterization and Flow Modeling of Molded Underfill (MUF) for Optimized Void Elimination Design” in 58th Electronic Components and Technology Conference, Lake Buena Vista, FL, (2008). [9] M. W. Lee, J. Y. Khim, M. Yoo, J. Y. Chung, C. H. Lee, “Rheological Characterization and Full 3D Mold Flow Simulation in Multi-die Stack CSP of Chip Array Packaging,” in 56th Electronic Components and Technology Conference, San Diego, CA, (2006). [10] C.-C. Hsu, T.-C. Wang, Y.-C. Chen, Y.-K. Lin, “A Novel Method to Predict Fluid/Structure Interaction in IC Packaging,” in 64th Electronic Components and Technology Conference, Orlando, FL, (2014). [11] C.-C. Hsu, S. Vallury, K. Lin, A. Yang, “A Study on Warpage Behavior of EMC in Post-Mold Cure Stage using Moldex3D,” in 12th International Conference and Exhibition on Device Packaging, Foun�tain Hills,

ادامه ...

بستن ...